也不例外,但是设计流程不是固定,我们团队提供的只是一个参考,不同的项目,不同的情况,以及不同的设计习惯,都有着不一样的设计流程,但是我们的目标都一致,就是设计好我们的

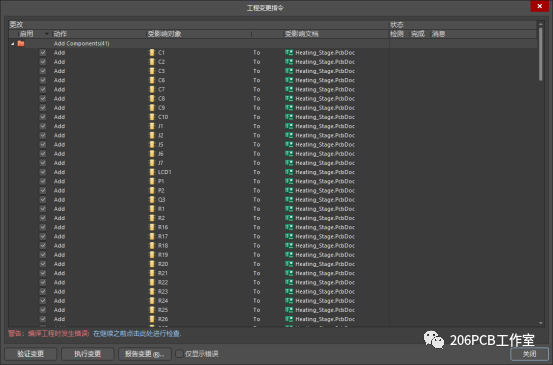

首先准备好设计好的原理图,以及PCB元件封装库,将原理图的器件、网络等一并导入到我们的PCB里,导网表需要保证网表无差异,如若有差异要解决问题重新导网表,直至无差异才可能正真的保证原理图设计上的网络或器件等没有遗漏

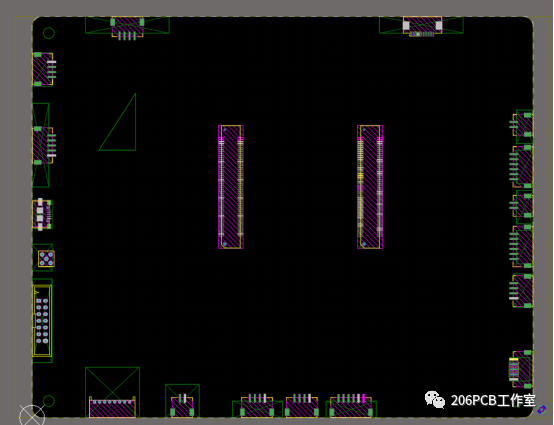

将结构图DXF/DWG导入PCB文件,划分好板框层及顶层、底层的结构层(机械层)进行自定义裁剪板子大小。并根据结构图标注区分顶层(TOP Layer)结构、底层(Bottom Layer)结构,将顶底层结构图进行重叠放置(如果底层结构为底视图时,需要镜像底层结构以至与顶层结构重叠);一些复杂的结构还有区域限高、区域禁止布局、区域禁止摆放特殊器件或走特殊信号,我们在布局时就必须要格外注意核对器件高度及结构图

将结构图DXF/DWG里固定位置的器件放置好,以及螺丝孔,并锁定,避免后期拖动其位置,常常要固定多为:、通讯接口、高速连接器、天线、光纤口等

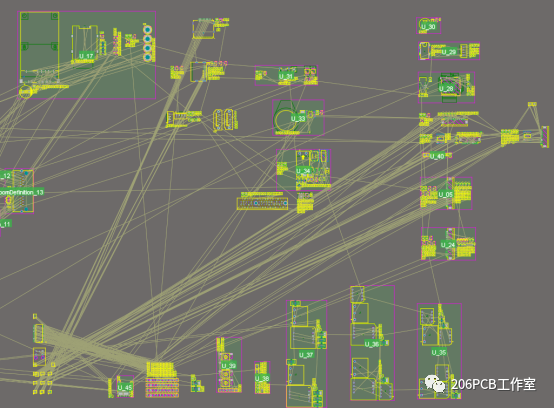

整个原理图是由不同功能的模块电路组合而成,就如同汽车也是由不同大大小小的零件组装而成;区分模块别名“抓模块”将不同功能的模块从原理图拆分出来,我们大家可以通过原理图与PCB的交互模式来进行“抓模块”

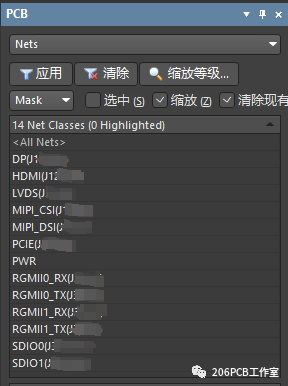

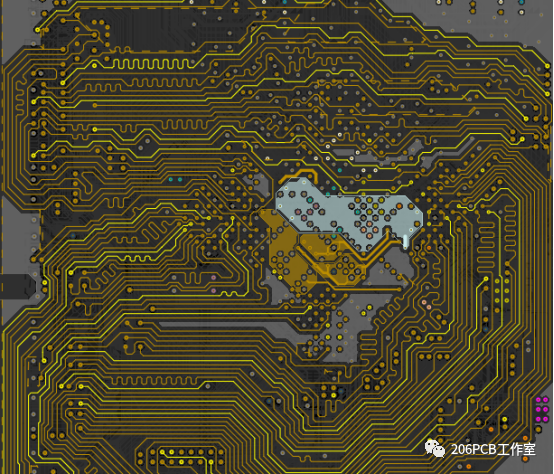

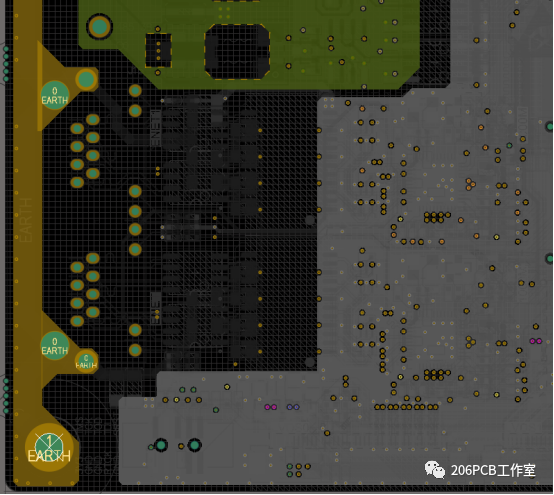

对于电源、高速信号、时钟信号等特殊网络可以建立网络类进行区分和整合,建立好网络类后再加以颜色设置,能够达到设计中一眼辨别的效果,从而能够有效的避免设计过程中的疏忽:电源漏加粗、电源漏孔、高速信号间距未拉开、时钟信号没包地等

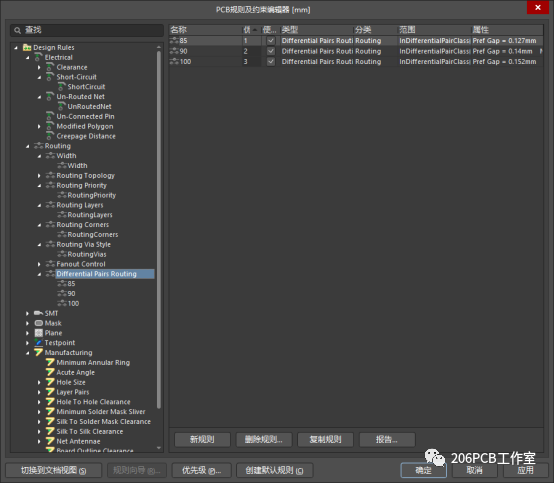

根据设计的基本要求及板子空间、层叠数量进行设置规则,有阻抗需要可根据层叠来进行阻抗模板的选择,或者跟合作板厂做沟通,要一份所需层叠、阻抗的阻抗模板;通常主要设置的规则为:整板间距规则、单端阻抗、电源线宽、差分阻抗、过孔规则、板框规则、铺铜连接规则、区域规则、SMD盘下孔规则

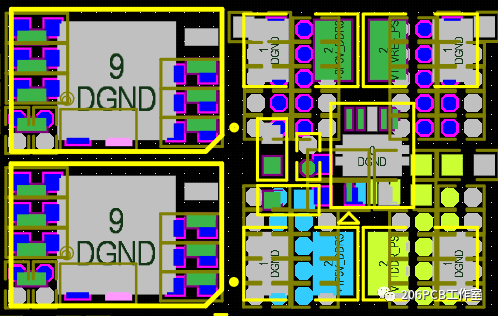

通过原理图与PCB的交互模式来进行“抓模块”后,我们应该根据结构的限制(板子大小限制、区域高度限制、区域禁止布局等)、以及固定的结构器件进行模块化布局;我们可以先确认主控芯片的方向及位置(尽量放置对称或中心;方向尽可能让走线顺畅),再慢慢根据各个主控周围的模块往外围放置,最后再放置板边的接插件模块(前面设置的网络类及颜色可以在布局时有效区分电源及地,以及时钟和高速信号,方便更加一目了然的合理布局,只有合理的布局才有顺畅的布线),对于特殊的模块需要严格遵循设计手册的推荐布局

布局完成后先自检预估走线、电源平面、散热、工艺方面等是否合理,是否满足设计需求,自检后需要给组织、部门或高级PCB工程师进行布局评审,检查布局的合理性,保证设计的质量

经过组织、部门或高级PCB工程师进行布局评审后,修改评审提出设计不足点并优化

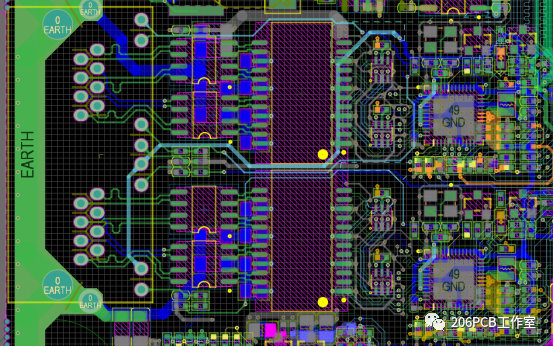

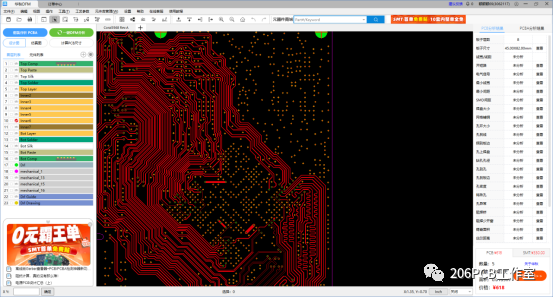

完成修改后就可以开始进行布线,布线从模块内布线开始,完成每个模块的模块内的布线,模块内需要往外连接的信号及电源和地都需要预先放置好过孔(电源和地应该要依据电流大小放置足够载流的过孔),避免漏孔情况

完成模块内布线,整板未连接的飞线视觉上就会少了一大半,只剩下模块与模块之间互连的飞线和电源未连接飞线。在进行模块与模块布线时,我们需要严格遵循设计要求进行互连:时钟复位进行包地、高速信号尽量短、差分换层添加回流地过孔等;特殊信号有长度限制需要注意;所有信号尽可能在互连过程中少打孔(高速信号优先),阻抗线布线过程中禁止线宽突变、跨分割,避免阻抗突变不连续

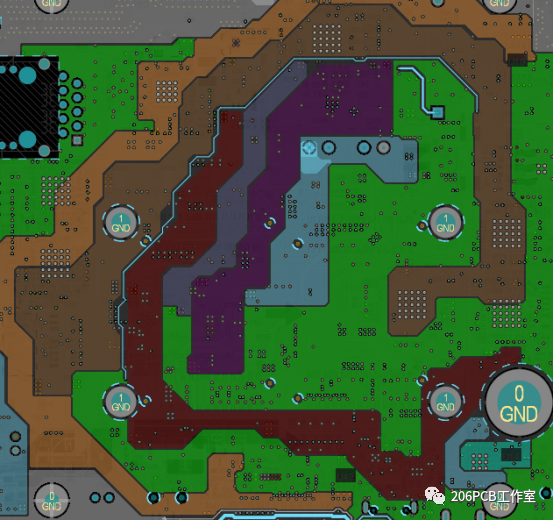

做完模块与模块的布线,就只剩下电源及GND的飞线,在电源平面设计中我们要满足:地平面的完整性、电源的载流、散热情况等,尽可能满足20H,可有效降低电源对外的辐射

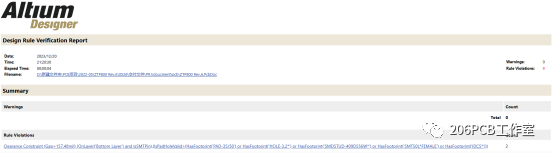

在完成了所有的布线,我们需要进行DRC的验证,检测整板的间距、未连接、短路等错误

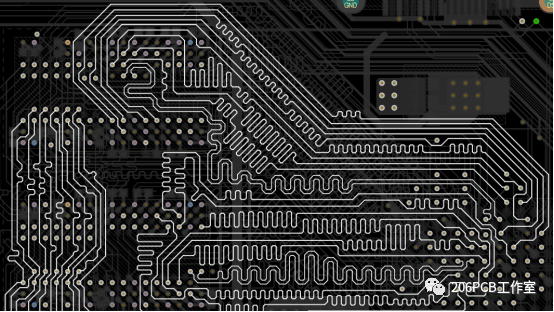

在确认DRC验证没有问题后才能进行时序等长的设计(避免等长后发现有开短路,导致前面做了无用功)。设计时序等长别名“绕等长”,等长应该要依据不同速率和不同设计要求来控制等长的误差

在绕完等长需要进行整板地及电源铜箔的优化,简称“修铜”,作用是消除细小尖长的铜箔,避免引起天线效应,对周围的信号质量及EMC有很大的影响

在板边放置地孔,以及板子空的区域、包地路上多放置地过孔,对信号回流,信号屏蔽,整板EMC都有好处(在放置完成后需要将所有过孔进行盖油,散热之类的孔可视情况不盖油)

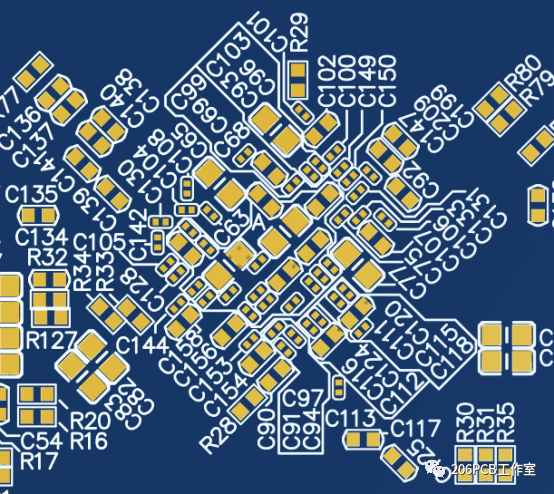

放置完过孔,我们应该调整器件位号,排放器件位号要尽可能让其他人(测试工程师、维修工程师、硬件工程师等)方便理解,能够一眼看懂,方便后期调试检修查找到器件,当器件密度过大会采取隐藏器件位号并居中

前面绕了等长、放置了地孔、调整了丝印,避免调动到其他内容引起报错,我们需要再次进行 DRC验证,确保无误

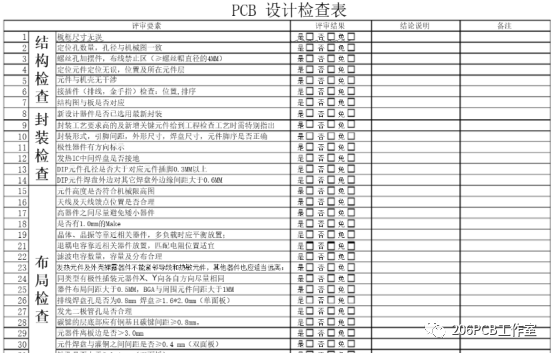

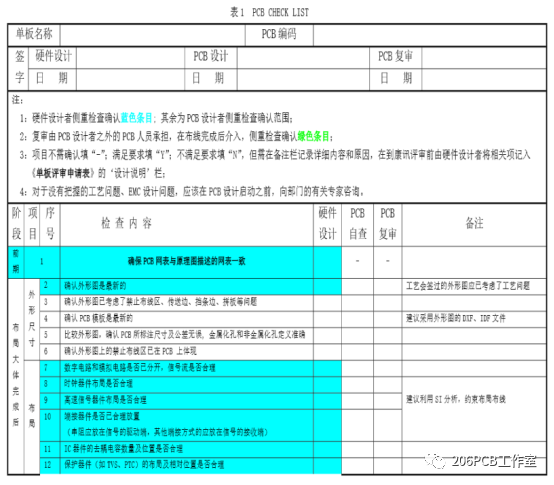

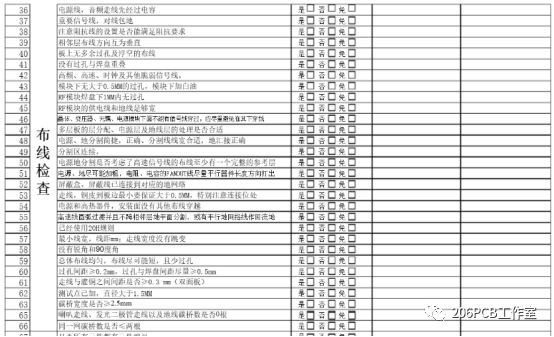

在二次验证 DRC 无误后,可以用Check List 来进行自检,看是否达到设计、生产方面要求如有不符合应尽量修改,避免产品出现不良

在 check List 对比修改后,可以用 PCB 文件导入华秋DFM(CAM350 之类的也可以),目的是检查整板工艺最小线宽、间距等,查看是否符合 PCB 文件内设置的规则和设计的基本要求

经过check List自检及华秋后确认无误,需要给组织、部门或高级 PCB 工程师进行布线评审,检查布线的合理性,检查信号质量、电源质量及整板 EMC,确保设计的质量

经过组织、部门或高级 PCB 工程师进行布线评审后,修改评审提出设计不足点并优化

修改了评审意见需要动到孔、线、铜等,避免误碰到其他内容引起报错,需要再次验证 DRC(只需要有动到 PCB 板的任何东西,都需要 DRC验证检查,且输出文件前必须再次确保无误,再次验证 DRC,保证设计的质量、严谨)

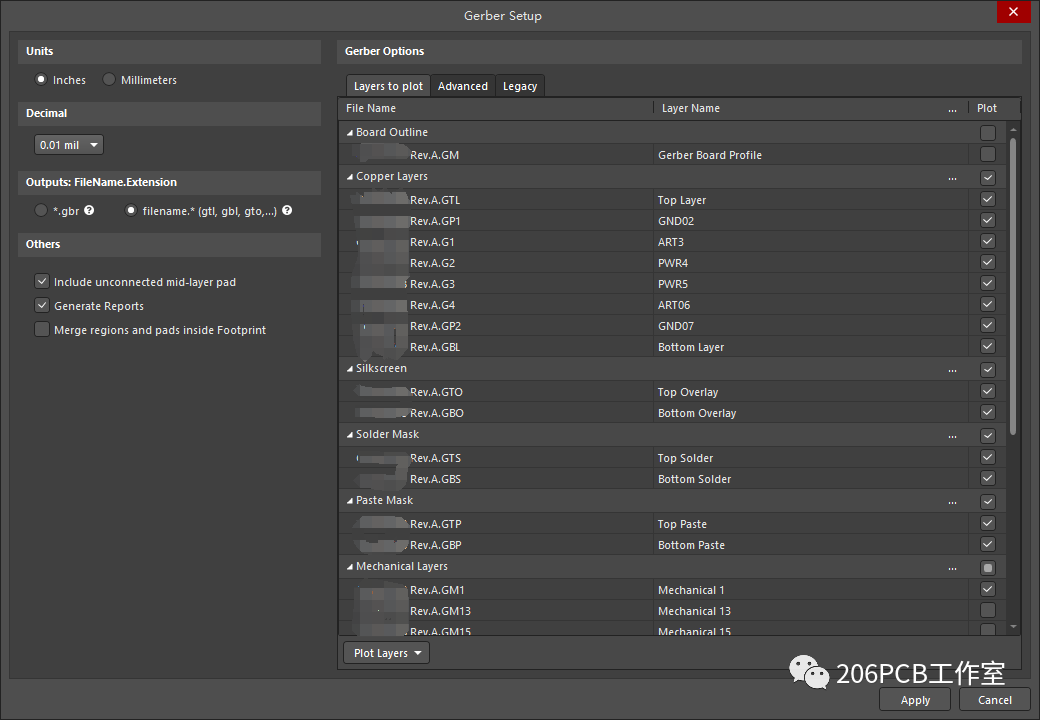

在DRC验证完成后,能够直接进行文件的输出,需要输出GERBER文件(菲林文件),贴片坐标文件及装配图,并将文件进行分类

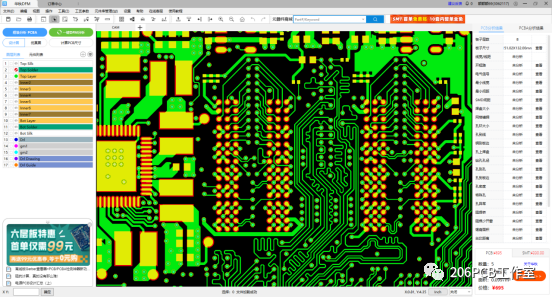

此次检查与第一次导入华秋 DFM检查不同第一次是将PCB导入,第二次是将输出的 Gerber文件导入,确认输出的层数、结构、每一个层的内容是否与输出时的 PCB 一致

将分类好的输出文件进行交付,一份给部门归档,一份给硬件工程师,一份留备份,Gerber文件发给板厂(携加工工艺说明); 贴片坐标文件、钢网文件、装配图发给SMT 贴片厂(加工厂)